15-Апр-2025

Интеллектуальный план трансформации грейферного крана: Компания по производству солехимии в Цзянсу, Китай

Dongqi Crane Разрабатывает Интеллектуальное Трансформационное решение для Грейферного крана

Требования заказчика:

10-тонный мостовой грейферный кран для перевалки сырья в солехимическом производстве, первоначально управляемый вручную с высокой трудоемкостью. Проблемы включали трудности с подбором персонала, зависимость от автономного управления логистикой и низкую эффективность операционной координации.

Процесс Разработки решения:

Через 3 обследования на месте и 6 специальных встреч, мы уточнили требования и предоставили индивидуальный интеллектуальный беспилотный план трансформации. Решение , адресованное:

1) Низкая эффективность ручного управления с помощью новых автоматизированных систем и интеллектуальных технологий управления

2) Сложные опасные среды благодаря комплексным протоколам безопасности как для оборудования, так и для рабочей площадки

Результаты внедрения:

✓ Достигнуто беспилотное дистанционное управление 24/7 для обработки известняка

✓ повышение производительности на 20%+ с 5-кратное повышение эффективности труда (сокращено с 5 операторов до 1)

✓ Устранены риски для безопасности, связанные с работой на большой высоте и воздействием пыли

✓ Повышение общей безопасности за счет Система управления безопасностью на базе искусственного интеллекта, уменьшая:

- Частота отказов оборудования

- Эксплуатационный износ и износ

✓ Модернизированный заводской цифровизация и уровень интеллекта

(Все показатели проверены на предприятии заказчика по производству соляной химии)

Болевые точки отрасли и цифровые прорывы

1. Основные болевые точки традиционных операций

В тяжелой промышленности, такой как производство солей, металлургия и производство строительных материалов, мостовые грейферные краны уже давно сталкиваются со следующими проблемами:

(1) Низкая эффективность ручного труда, узкие места в производстве

- Зависимость от Квалифицированных операторов: Традиционная эксплуатация крана требует 3-5-летнего опыта, длительных циклов обучения и высокой текучести кадров.

- Прерывистые операции: Смена персонала и усталость работников приводят к тому, что коэффициент использования оборудования становится ниже 60%, нарушая производственный процесс.

- Низкая Точность: Ручная обработка сыпучих материалов, таких как известняк, приводит к просыпанию и недополнению грейферов, при этом фактическая загрузка составляет всего 70-80%.

(2) Нехватка рабочей силы во взрывоопасных средах, резкий рост затрат

- Суровые условия труда: Высокий уровень пыли и шума повышает риск профессиональных заболеваний, делая работу непривлекательной.

- Опасности, связанные с большой высотой: Операторы должны подниматься в кабины высотой более 20 метров с неизбежным риском падения.

- Усугубляющийся Дефицит рабочей силы: Клиент из Цзянсу сообщил: “Даже при месячной зарплате в 8000 ¥ трудно найти квалифицированных операторов, а удержание сотрудников после 90-х годов составляет менее 30%”.

(3) Постоянные риски для безопасности

- Обрывы веревки: Перекошенные тяги приводят к сходу с рельсов и поломкам, а ежегодные затраты на техническое обслуживание превышают ¥150 000.

- Риски столкновения: Ошибки человеческого суждения приводят к столкновениям оборудования, что приводит в среднем к одному отключению в квартал для ремонта.

- Медленное Реагирование на чрезвычайные ситуации: Сообщение о неисправностях вручную задерживает разрешение, в среднем на 4 часа для каждого инцидента.

(4) Устаревшее управление, Низкая цифровизация

- Планирование, основанное на опыте: Выполнение заданий на бумажном носителе приводит к задержке информации на 40%.

- Черный Ящик с данными: Отсутствие данных о времени работы оборудования делает невозможным прогнозирование отказов и оптимизацию энергопотребления.

- Плохая Координация: Системы изолированного склада, логистики и производства приводят к снижению оборачиваемости запасов на 20% по сравнению со средними показателями по отрасли.

2. Прорывное решение Digital Crane

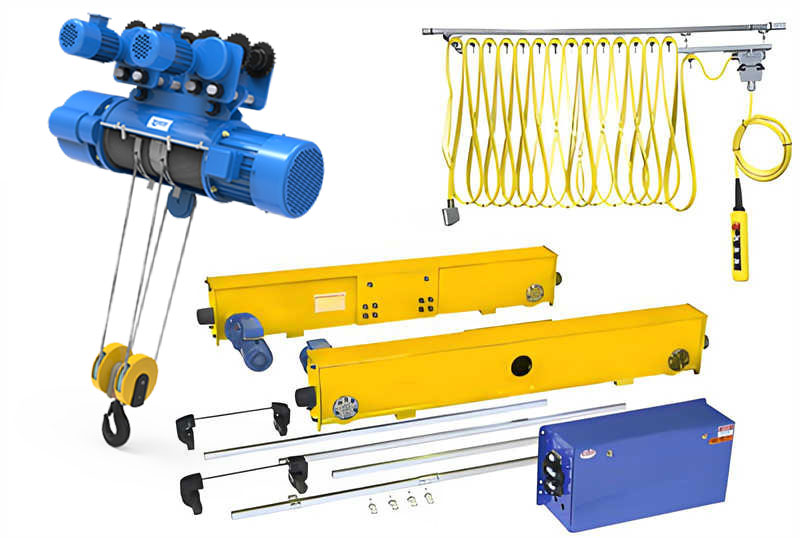

Для решения этих задач Digital Crane предоставляет “Обновление оборудования + Расширение возможностей системы + Эволюция управления” интегрированное решение:

(1) Революция в эффективности: от “Ручного” к “Интеллектуальному”

- Беспилотная Работа 24/7: Загрузка оборудования повышается до 85%+.

- Умный Алгоритм Захвата: 3D-сканирование морфологии сваи обеспечивает оптимальные траектории захвата, стабилизируя степень загрузки выше 95%.

- Координация работы нескольких кранов: Один оператор управляет 3 кранами одновременно, увеличивая пропускную способность с 50 до 65 тонн в час.

(2) Переосмысление системы безопасности: от “Человеческого наблюдения” к ”Технической охране"

- Трехуровневая защита:

- Уровень оборудования: Мониторинг троса в режиме реального времени и защита двигателя от перегрева с автоматическим отключением.

- Пространственный слой: Позиционирование LiDAR + UWB позволяет избежать столкновений на сантиметровом уровне.

- Системный уровень: Прогнозирующее техническое обслуживание с использованием искусственного интеллекта с точностью предупреждения о неисправностях ≥95%.

- Устранены сценарии высокого риска: Дистанционное управление устраняет воздействие высоты, пыли и шума.

(3) Эволюция менеджмента: от “Расплывчатого” к “Точному”

- Сквозная визуализация: 3D digital twin отображает состояние оборудования, инвентарь и прогресс в режиме реального времени.

- Интеллектуальная Система заказов на выполнение работ: Автоматизированное распределение задач MES сокращает время отправки с 30 до 5 минут.

- Использование информационных ресурсов: Runtime analytics создает отчеты об эффективности для оптимизации процессов.

Сравнение потребительской ценности (пример химического производства соли Цзянсу)

| Метрический | Предварительное обновление | Последующее обновление | Улучшение |

|---|---|---|---|

| Количество сотрудников в смену | 5 | 1 | ↓80% |

| Энергия на тонну | 2,8 кВтч | 2,3 кВтч | ↓18% |

| Ежемесячные Сбои | 3 | 0.5 | ↓83% |

| Оборачиваемость запасов | 15 дней | 11 дней | ↑27% |

Цифровой кран - это не просто система — это революция в методологии производства!

(Примечание: Все данные получены из проверенных внедрений в химической промышленности по производству соли в Цзянсу.)

Углубленный анализ основного решения для цифрового крана

1. Автоматизированная система управления — "Интеллектуальное ядро” проекта в Цзянсу

- Высокоточная система позиционирования (СШП + лазер): Обеспечивает позиционирование на высоте ± 3 см в сложных условиях сложения известняковых свай, решая проблему “неточного захвата” традиционными кранами.

- Двойная Защита Каната:

- Система защиты от перекоса каната: Корректирует операции с углами отклонения > 5 ° в режиме реального времени, снижая износ каната на 50% на объекте заказчика.

- Система защиты от схода с рельсов: Сочетает в себе контроль натяжения и механические ограничения для полного устранения риска схода с рельсов.

- Интеллектуальный Алгоритм Загрузки Грейфера: Регулирует отверстие ковша в зависимости от морфологии штабеля материала, увеличивая скорость заполнения с 78% до 97% при тестировании заказчиком.

2. Наземный пульт дистанционного управления — “Умный центр” Солехимического завода

- Платформа 3D-визуализации: Отображает состояние склада в режиме реального времени (как показано на графических изображениях), включая уровни запасов, расположение оборудования и ход выполнения задачи.

- Координация работы нескольких кранов: Первоначально требовалось 3 оператора для 2 кранов; теперь весь процесс обработки известняка может выполнить 1 человек в диспетчерской.

3. Логистика и управление безопасностью — ощутимая ценность для клиентов

- Система управления безопасностью искусственного Интеллекта:

- Предупреждение о вторжении: Автоматическая аварийная остановка в течение 5 секунд, в 8 раз быстрее, чем ручное реагирование.

- Мониторинг состояния оборудования: Раннее предупреждение о таких проблемах, как перегрев двигателя, снижение частоты отказов на 60%

- Цифровая Панель Управления Техническим Обслуживанием: Отзывы клиентов: “Циклы технического обслуживания сместились с ‘фиксированных интервалов’ на ‘по требованию’, что позволило сократить ежегодные затраты на 35%”.

Почему стоит выбрать Digital Crane?

🔹 Отраслевой Опыт: Индивидуальное решение, основанное на результатах 6 исследований на месте, с учетом химических характеристик солевых материалов.

🔹 Поддающиеся количественной оценке Выгоды:

- Затраты на рабочую силу: Сокращены с 5 работников до 1, что позволяет ежегодно экономить ¥ 820 000

- Оптимизация энергопотребления: Частотный контроль + планирование контуров сокращают затраты на электроэнергию на 18%

🔹 Быстрая Репликация: Успешно применяется в производстве кальцинированной соды, удобрений и других химических солей.

Отзыв клиента

“Трансформация не только решила наши проблемы с наймом персонала, но и повысила уровень управления логистикой с "ориентированного на опыт’ до новой эры операций, "основанных на данных’!”

— Директор по производству, Цзянсуское Солехимическое предприятие